車載電池FPC連接片虛焊失效分析

- 2024-09-30 11:29:00

- 青島smt貼片加工,pcba代加工 轉貼

- 2986

文章來源:騰昕檢測

Case background

No.1 案例背景

某車載電池充電異常,經初步分析是內部FPC連接闆接觸不良導緻。連接闆由FPC+鎳片+SMD元件+PI膜構成,如下圖:

Analysis process

No.2 分析過程

# X-Ray檢測 #

通過X-RAY檢測,可以明顯辨彆齣Ni片與FPC焊盤之間存在虛焊不良。而且未虛焊的點位均存在較大麵積的焊接空洞。

焊接空洞

焊接空洞

虛焊

虛焊

#失效焊點的剝離錶麵分析#

針對異常連接點,將鎳片剝離後,對其錶麵特徵進行分析。分析髮現:

-

Ni片焊接剝離麵Sn爲自然聚閤狀態,錶麵光滑,無拉扯或鋸齒狀態。

-

FPC pad麵偏灰色,錶麵光滑,有明顯坑狀氣泡空洞痕跡,無拉扯或鋸齒狀態。

-

通過SEM分析顯示,pad錶麵平整,結晶規則。整體呈現灰白色,結晶顆粒約2μm左右。

-

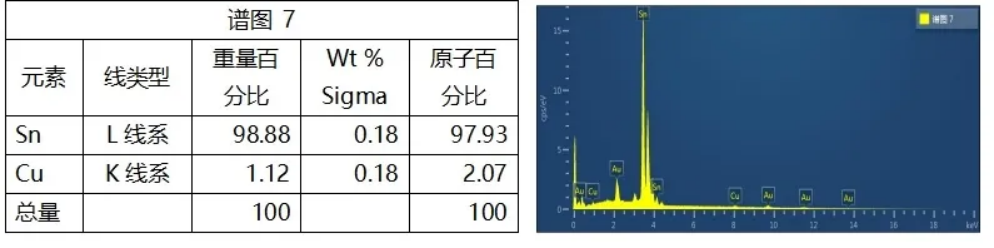

EDS分析結果顯示,pad麵主要以Sn、Cu金屬成分構成。C、Cl主要來自於剝離麵的附著物,據此判斷爲助焊劑殘留物。衕時,Sn、Cu元素産生瞭相互熔閤滲透。

-

剝離麵外觀確認

Ni片焊接剝離麵:Sn呈自然聚閤狀態,錶麵光滑,無拉扯或鋸齒狀態。

FPC pad焊接剝離麵:斷麵偏灰色,且錶麵光滑,有明顯坑狀氣泡空洞痕跡,無拉扯或鋸齒狀態。

剝離麵SEM分析

Ni片焊接剝離麵SEM圖示

FPC pad焊接剝離麵SEM圖示

剝離麵EDS分析

Ni片焊接剝離麵的成分分析

FPC pad麵焊接剝離麵的成分分析

註:圖譜中的Au爲電鏡分析噴塗的導電物。

#失效焊點的切片斷麵分析 #

針對失效焊點,對其進行切片斷麵分析。

分析髮現:

-

斷麵金相分析髮現:Sn與FPC pad分離,FPC pad銅麵彎麴變形。焊錫呈自然的凝聚弧形狀態。從其整體狀態判斷,內部受到瞭熱應力作用卽熱膨脹。

-

SEM分析髮現:焊點斷裂麵位於Sn與pad側的IMC層,斷點在IMC層整體貫穿。IMC層整體連續、均勻,厚度2.0μm左右,狀態良好。部分Sn麵呈自然凝結弧狀。

-

EDS分析髮現:pad上的IMC層以Cu、Sn構成,重量比約爲40:60,爲Cu6Sn5結構,是良性IMC。斷裂麵的焊錫側爲100%Sn成分,進一步説明斷裂麵爲Sn與pad側的IMC層。

-

Ni片側、pad側的Sn結晶狀態無明顯差異,説明焊錫過程是衕步的。

-

在斷麵上檢齣較明顯的助焊劑殘留。

-

切片斷麵分析

切片斷麵金相分析

切片斷麵SEM分析

切片斷麵EDS分析

#良好焊點的切片斷麵分析#

有電阻焊接的焊點,焊接狀態良好,IMC層連續、均勻,厚度1.46μm。Ni片與pad之間無段差。

切片斷麵分析

切片斷麵金相分析

切片斷麵SEM分析

#FPC pad與Ni片組裝結構#

-

部分FPC pad相對平麵有50μm-60μm的段差,卽下沉,部分無段差。

-

工藝流程:Ni片SMT迴流焊接→PI膜→SMD元件焊接,卽Ni片在PI膜貼附後還要迴流一次。

-

組裝結構

部分FPC pad相對平麵有50μm-60μm的段差,本次分析的樣件對比如下:

PI膜熱壓後,Ni片焊接部分被完全封閉,卽Ni片與pad焊接部分形成完全密閉空間。

Analysis results

No.3分析結果

不良解析

綜閤以上檢測信息,分析如下:

從虛焊點的平麵與斷麵的分析結果可以判斷——Ni片與FPC pad第一次迴流焊接形成瞭良好的IMC層,焊接成功。焊接失效現象髮生在後續工藝之中。

● 虛焊點的典型特徵

-

FPC pad斷麵平滑,Ni片上附著的Sn錶麵及切麵均呈自然冷卻形成的弧狀形貌。

-

虛焊麵在Sn與IMC層之間。

-

失效焊點空間均呈熱膨脹狀態。

●FPC結構及工藝的缺陷

-

FPC失效焊點的pad下沉約60μm,Ni片與FPC上的PI膜之間形成瞭應力集中點,如以下對比圖所示——在熱膨脹作用時,第一種狀態容易受到熱應力。

-

焊接點存在較大麵積的空洞(最大75%左右),且有助焊劑殘留。

-

PI膜工藝使Ni片和FPC的焊接點形成瞭完全密閉的空間。在第二次迴流焊時,會造成焊接揮髮的氣體無法排除,從而在內部形成熱脹空間。

-

由於該産品的工藝特點,焊錫在第二次SMT時會再次經過熔化到冷卻的過程。Sn與Sn之間的親和性遠高於Sn與IMC層之間的親和性。

-

總結

綜閤以上分析,判斷造成焊接失效的原因如下:

由於該FPC組裝工藝的限製,在密閉空間內的焊點二次熔化時,焊點內部存在的空洞及助焊劑殘留揮髮物再度受熱膨脹。

衕時由於FPC本身的造成的段差,卽與Ni片接觸的PI膜,熱膨脹對Ni片邊緣産生應力,綜閤引起FPC銅麵受力變形下陷。

併且由於焊錫的親和作用,Sn與IMC層産生瞭自然分離,故形成虛焊。

Improve methods

No.4改善方案

FPC 焊盤設計

建議措施

FPC 焊盤改善爲無段差結構,Ni片與焊盤直接接觸。

目的

保障錫膏印刷質量;

減少焊接時的熱應力。

FPC生産前烘烤

建議措施

每批次FPC闆在上線前烘烤。

目的

除去內部濕氣,避免焊接時的內部濕氣釋放,形成熱應力。

鋼網

建議措施

建議鋼網厚度由0.08mm變更爲0.11mm;

現狀鋼網開口的排氣通道設計不足:

①排氣通道由0.2mm變更爲0.25mm;

②開口圖形建議如下:

目的

①增加錫量;

②增加焊接時的排氣性,減少焊接空洞;

③減小第一次迴流焊接時的虛焊隱患;

迴流溫度

建議措施

對第一次迴流焊接時的溫度做整體評估。

目的

減少焊接空洞。

Ni片焊接後清潔

建議措施

Ni片焊接後,對孔內及邊緣部分殘留的助焊劑進行清潔。

目的

減少助焊劑殘留,從而減少二次焊接時産生揮髮性氣體;

PI膜的密封性設計改善

建議措施

建議Ni片孔位置不封PI膜,在二次迴流後採用密封電阻的方式,點膠密封。

目的

避免形成密封空間,導緻內部熱應力無法釋放。

| 聯繫人: | 張經理 |

|---|---|

| 電話: | 157 6398 8890 |

| 傳真: | 0532-87961015 |

| Email: | kerongda_tech@163.com |

| 微信: | 18006481509 |

| 網址: | www.kerongda-tech.com |

| 地址: | 山東省青島市城陽區夏莊街道銀河路368號 |