汽车电子产品工艺要求与实现方案

- 2025-03-24 11:14:00

- 青岛smt贴片加工,pcba代加工 原创

- 2306

薛广辉

汽车电子产品与军工、航天、舰船、轨道交通、医疗、金融、工控、通讯基站、算力中心等产品共同构成了“高可靠性电子产品”一族,该类产品的共同特征是PCBA工艺难度并不大:一般不采用最新工艺如PoP、三明治板级堆叠、01005&008004元件、被动元件内埋、垫高板制程、裸芯片贴装焊接等没有特别难处理的元器件,如本身热变形严重的元件、不耐温的元件产品设计及元件选型基本遵守可制造性规范基本不采用人工作业模式,如手工焊、人工特别处理焊接生产时提供标准样板(Golden Sample)、实物测温板(军工、航天除外)。此类产品乍一看,生产难度系数不高,任何工厂生产都可以获得较高的一次性良品率(FPYR), 但此类产品对可靠性要求极高,在有效服役期内,不接受异常出现,也就是任何不良都要写检讨报告并彻底找到真因。

近年汽车电子发展迅速,汽车电子生产的基本要求如下:零返修需求-无论是SMT/波峰焊、选择焊/装配测试、老化测试,所有不良全部报废处理,不接受维修后产品品质可追溯性-任何一个产品,可以追踪到产品上使用的每个部件的生产厂商、每个部件Date Code、Lot Code,每个产品生产时的参数、细节数据等完整的ECN/PCN、ECR/PCR控制体系,避免过程变动出现风险,这让许多见招拆招的小企业无所适从,许多非正规手段不得使用,任何品质不良都要找到真因并逻辑上正确,许多说不清楚机理的经验被质疑,客户不允许拿自己的产品“赌一把”制造商需具备一定经济规模,讲究“门当户对”,避免低价竞争的山寨小厂出事故后关门大吉现象的出现 机械化、自动化优先-能不使用人就不使用人,避免人员作业的不一致性可靠性验证及检测拦截系统性方案完整,如产品老化测试、在线AXI检定、AOI自动复判等。这些看似简单的产品,一旦品质要求100%落地,对诸多企业都是严峻挑战,单单一个“所有工站不良品不准返修,统统报废处理”就令许多企业望而止步,终端市场异常的担责令更是许多小微企业闻之丧胆的所在。如何构建汽车电子工厂?如何评鉴汽车电子工厂?如何管控汽车电子工厂?笔者将主要要素罗列如下,供同仁参考。

第一部分:物流与人流动线的建设

汽车电子产品生产,一般要求不返修、不返工,物料、产品流动要求一个流,尽量避免产品倒流或过程中产品倒流现象;避免原物料从后端向前端运送现象。产品物流动线需明确,过程中不得存放状态不明货物或违反物流动线节点之货物。原则上不允许暂存品堆积,除非物流动线设计为暂存节点。生产车间如果出现货物反复、交叉运送现象,则视为物流动线需优化。

人流动线的设计是指作业人员、物流人员运动的路径,如波峰焊制程人员上班从SMT产线穿过、SMT作业人员休息、去茶水间穿过波峰焊生产区域等,这些现象就是人流动线的不合理。合理的物流动线、人流动线设计,物料从进入车间到入库不暂存、不折返、不穿插;人员进入车间不穿插、不折返、不跨区。合理的人流动线与物流动线,可以避免货物不明状态、避免人与货的碰撞、避免作业人员串岗及跨区、避免不明异物带入车间。不合理的人流物流动线会出现莫名其妙的异常,给生产业者带来困扰。例如某知名汽车电子生产企业严格实施零返修政策,工艺人员分析SMT不良第一名为异物,异物引起的虚焊、立碑导致产品报废。工艺人员深度排查,最终确认为波峰焊段物流经过SMT车间:波峰焊段物料、包装盒、周转台车、人员等均需通过SMT产线运送,物料运输车后段可以出车间经走廊到仓库,再到原材料仓拉物料经SMT车间进波峰焊生产区域,尽管人员进出车间有风淋清洁处理,但物流动线不合理,导致物流过程带入大量异物,引起SMT焊接异常。最终改善仍是从物流动线优化、管制着手,减少异物带入,降低公司的整体报废率。

第二部分:PCBA硬件的构建

业界有句话说“三流的设备、二流的人才、做一流的产品”,此话是经营管理的策略,旨在控制生产成本,提升企业竞争力,并非建议工厂硬件投资时选用低端设备。企业硬件投资时,需根据产品特性,如元件尺寸大小、元件密度、元件节距尺寸等选用合适的设备。避免设备稳定性不足、设备精度不足导致的品质异常。例如某汽车电子产品生产时需插装三根插针,插针为Press-Fit工艺,单根插针需6KG插装压力,SMT贴片机无法满足插装压力需求;SMT之后人工插装无法保证垂直度,增加插装工序耗费人力物力,重点是增加的周转过程存在撞件的风险,终端一次客诉为端子插装垂直度不足,另一次客诉归结于人工插装压接端子导致元件受损。竞企SMT泛用机具备最大10KG压力,一次性完成SMT焊接及端子插装,效率、品质都有保证,使用人力少,交付周期短。这是典型的硬件建设不当导致的运营困扰。

PCBA硬件投资的另一原则是工位预留制,如当下生产采用人工贴标签方式作业,产线构建时需保留激光打标设备、PCB清洁机的位置,产线可以使用轨道填充该位置,一旦要求必须使用激光打标工艺生产,工厂可以将轨道置换为设备即可,避免出现整条线移动或改线现象—劳民伤财、车间布局凌乱。例某企业生产汽车电子产品,当下产品没有BTC器件,产线没有规划AXI或在线X-Ray位置,新产品有BGA、功能模块等部件,客户要求100%X-Ray检测,工厂安排线外人工测X-Ray,效率差、人力投入多,撞件异常无法避免。竞企产线有预留在线X-Ray位置,轻松的使用AXI替换轨道即顺利量产。运营成本远低于该企业,客户大量订单被竞企拿走,客户最终的评价是“不专业”、“没做过汽车电子”产品。

第三部分:装配测试与老化

汽车电子产品与普通消费性电子产品的最大区别是对产品失效的容忍度。消费性电子产品允许存在一定的不良率,不良出现一般不会带来重大损失或致命后果。汽车电子产品则要求相对较高,部分产品一旦出现失效,可能会危及人身安全,所以对失效持零容忍态度。凡产品失效,必须找出真因并给出有效对策。失效产品并非免费更换可以完结的,很多时候要承担N倍的罚款或整个产品的价值承担。这就要求汽车电子产品生产企业出货前需做完整、彻底测试,将所有存在瑕疵之产品或可靠性较低之产品有效检出,避免流出到终端市场。汽车电子产品生产企业在功能测试、产品性能测试、产品可靠性测试领域需构建完整并强大的测试拦截能力。ODM及自由品牌制造商对新产品测试涵盖率制订完善计划并验证其可执行性,纯OEM制造商则需严格落实产品研发团队给出的检测方案。测试涵盖率及测试方案的落地程度需与客户沟通确认,并获得客户的书面认可,包含使用的测试硬件、测试软体、测试流程、测试环境等。避免测试涵盖率不足、测试能力不足导致的缺陷产品流出到市场终端客户现象出现。

第四部分:品质系统的建立需求

汽车电子产品品质系统至少包含以下内容:1 .品质追踪系统(信息化系统)2.物料承认系统 3.物料、部件进料检验系统 4.品质过程控制系统 5.产品可靠性测试系统 6.产品测试方案承认系统 7.客服系统(客户品质需求、市场客诉处理、内部改善落地监控)8.新产品品质控制系统等。品质系统需独立于制造系统,以避免球员兼裁判现象影响品质判定结果。品质系统各职能岗位不允许删减、合并,如SQE兼IQC;各职能岗位独立运行,协调作业,如IPQC独立运作稽查生产过程,OQC做最终检验,判定出货与否,不能以OQC检验结果否定IPQC过程稽查;CQE对接客户需求及市场客诉处理,IPQC需协助稽查改善对策落地执行状况。

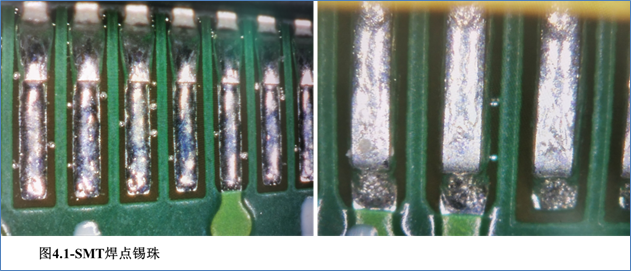

某汽车电子厂,SMT制程Reflow后发现焊点周围有锡珠现象,图4.1-SMT焊点锡珠。按照品质标准产品需报废处理,因涉及100多片产品,报废成本较高,制造与品质协商,人工将锡珠挑掉,正常进入下工序,装配测试均正常。市场上终端用户反馈有产品短路烧损现象,表现为QFP引脚间短路。分析结果判定为板面锡珠残留,汽车运行过程中锡珠滚动导致短路烧损。此为典型的品质与制造一体的影响,如果品质坚持岗位原则,即便产品不做报废处理,制造&品质也会做系列对策检查、拦截,以确保无活动锡珠风险的存在。

第五部分:工程系统的完整性

汽车电子工厂,制造端工程系统通常包含产品工程(PE)、制造工程(ME)、设备工程(EE)、测试工程(TE)、工业工程(IE)、采购工程(PPE)6部分。产品工程负责新产品导入,新产品可制造性审查,新产品可靠性验证,BOM、ECN、ECR、NPI阶段SWR等发行,新产品物料验证,生产流程规划等作业。制造工程主要职责在于维护产品量产工作,异常处理、工艺改善跟进、治工具开发优化、工艺改进评估验证等。设备工程负责所有生产设备维护、保养、运行、程序制作、治工具使用、设备调试、备品申请、转产技术支持等工作。测试工程主要职责是测试程序开发、接收、优化、维护、调试,测试设备架设、维护、保养,测试治工具开发、装配、维护、保养,测试人员教导,测试段ECN/ECR/SWR发行,测试备品申请等。工业工程负责产线作业指导书制作、岗位排配优化、产能规划、生产节拍测定、生产效率提升、人流动线&物流动线规划及优化、车间目视管理优化、生产成本估算、产品报价支持等。部分企业设置有工程采购,负责非标治工具、线束、备件等开发采购,大部分企业采购直接归公司总采购系统管理。

部分企业将制造工程(ME)与设备工程(EE)合并,也就是设备工程师与工艺工程师不单独分开,这种合并作业有助于提升工程师整体技术水准,解决问题更高效、直接。但不推荐将产品工程合并,产品工程旨在验证、评鉴产品的可制造性、可靠性、流程合理性、物料选择合理性、实际生产效率等因素,同时对物料变更、工艺变更、产品变更做验证。这些工作直接交给ME执行,工厂会大范围高频率踩坑,给工厂带来批量性困扰。完整的工程系统分工协作,有利于培养新进人员,对工程师个人依赖程度较低;残缺的工程系统对工程师个人依赖度较高,换个人员负责可能会影响整个项目的推进。这也是国际性大企业与普通小厂管理的本质区别之一。

第六部分:实验室能力的建立

大部分汽车电子产品企业具备一定的分析能力,会构建基础的实验室能力,一者可以快速确认产线异常产生的根因,二者可以培养公司分析问题的思路、方法、基础知识,三者可以提升客户端的信任度,同时也可以降低试验、分析成本。汽车电子产品企业,试验的基础分析能力通常包含:切片分析能力、元素分析能力、机械强度测试能力(机械冲击、机械振动、跌落、挤压、推拉力、弯折、扭曲、反复作用)、环境试验能力(高温存储、高湿存储、带电温湿度测试、腐蚀性条件模拟、温度变化模拟、结露模拟)、物理特性测试(密封、防水、防腐蚀)、光学测试能力等。企业根据生产产品细分区块架构实验室能力。

第七部分:经营管理的抉择-用人还是用装备

汽车电子产品发展如日中天,大部分品牌对产品可靠性从严处理,除了产品开发及新产品导入可靠性检定,生产制程越来越多的要求零返修,以降低人员作业的不一致性干扰。中国大陆人力成本节节攀升,基础员工短缺是整个电子产品制造行业共同面临的现象,这要求企业经营管理者从二十几年前能用人工不用设备的经营策略,转向能用设备不用人力的方向,自动化、信息化、少人化、关灯工厂是大势所趋,工厂建构时不规范、不做长期规划、处处增加作业员灵活作业会产生诸多变数,不利于品质一致性的保持。汽车电子不接受终端市场持续不断的客诉现象,设备替代人是总体趋势,如果企业资金受限制,初期规划产线位置保留并用轨道替代,避免后期增加设备时的尴尬境况。

版权声明:

《一步步新技术》网站的一切内容及解释权皆归《一步步新技术》杂志社版权所有,转载请注明出处!

《一步步新技术》杂志社。

| 联系人: | 张经理 |

|---|---|

| 电话: | 157 6398 8890 |

| 传真: | 0532-87961015 |

| Email: | kerongda_tech@163.com |

| 微信: | 18006481509 |

| 网址: | www.kerongda-tech.com |

| 地址: | 山东省青岛市城阳区夏庄街道银河路368号 |